これからの時代に適した

エコ鋼材を開発し

CO2の削減にも貢献

研究・開発センター

新商品開発室 商品開発1グループ

K.S

2021年入社

工学研究科 マテリアル生産科学専攻 卒

入社の

決め手は?

入社の決め手は?

サスティナブルな製造法に

将来性を見出した

大学・大学院で鉄鋼材料について学んでいたため、卒業後も鉄鋼業に関わりたいと思っていました。そのなかで、スクラップを資源に電気炉を用いたサスティナブルな操業をしている当社に興味を持ちました。鉄鋼業界では、鉄鉱石や石炭を原料に鉄をつくる「高炉・転炉法」と、鉄スクラップを熱して溶かし新たな鋼材を生み出す「電気炉製鋼法」があり、環境保護が大切となるこれからの時代は電気炉製鋼法を用いている電気炉メーカーのほうが有利ではないかと考えたんです。また製造・販売ネットワークが国内だけでなく、海外に広がっているところも将来性を感じました。

仕事内容について

最新テーマは

「カーボンニュートラル」

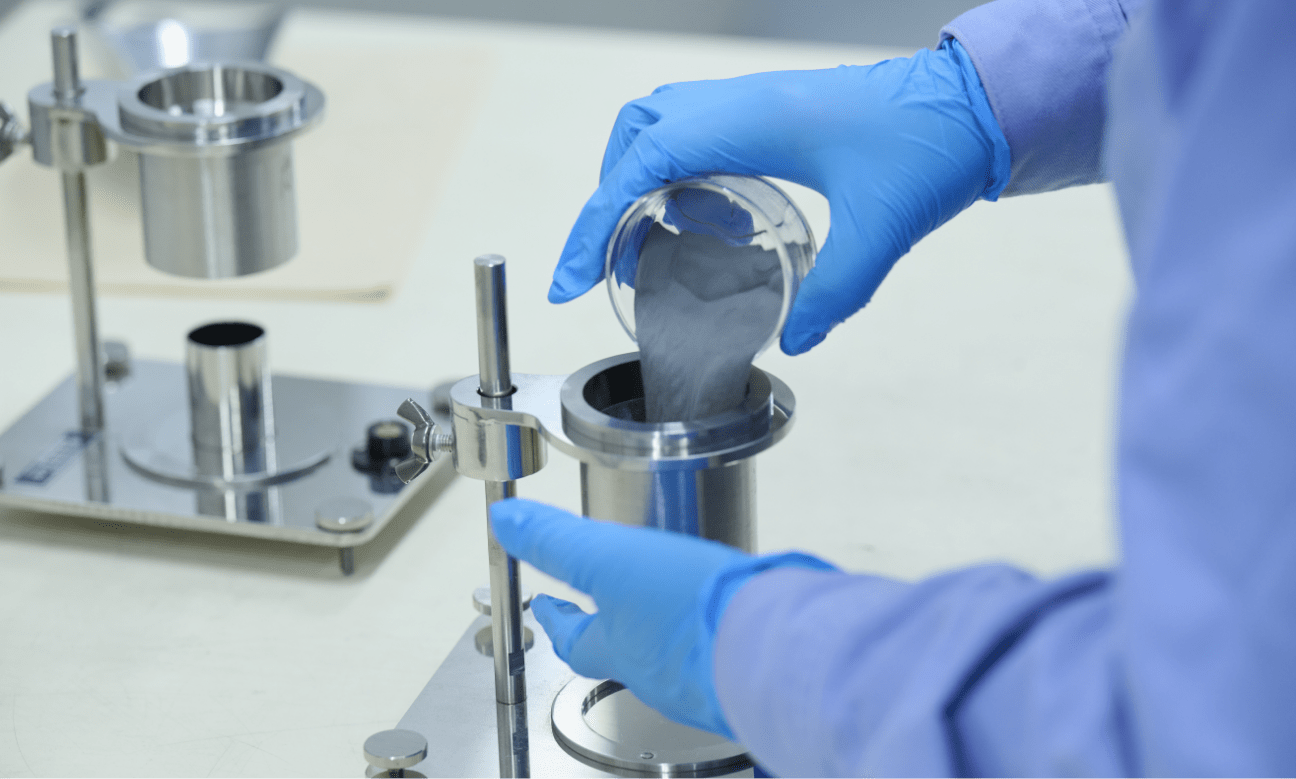

当社の強みである軸受鋼や機械構造用鋼の研究・開発に携わっています。軸受とは、自動車や鉄道の車輪など回転する部品を正しい位置で支え、滑らかに回転させるための重要な部品。摩耗が激しい部品なので、軸受鋼には「耐摩耗性」「焼入性」「清浄度」といった特性が求められます。

また最近のトレンドとしては、お客様の製造プロセスにおいてCO2排出量の削減に貢献する鋼材を開発することが重要になっています。当社では機械構造用鋼として「ECOMAX®(エコマックス)」シリーズという鋼材を開発していますが、これはお客様の製造工程で熱処理を簡略化・省略し、CO2の削減に貢献できるもの。研究・開発によるECOMAX®シリーズの拡販に向けた取り組みも当グループの重要なミッションです。

これまでの仕事で

印象に

残っていること

これまでの仕事で

印象に残っていること

新製品の開発には、

多くの人の知見が必要

1年目から現在まで私が取り組んでいるのは、「真空浸炭」に適した鋼材の開発。自動車や産業機械などに用いられる駆動系部品(例えばギヤやシャフト)のように高負荷がかかる部品には浸炭処理(表面の硬さと内部の粘り強さを両立させるため、部品の表層から炭素を固溶させ表面を硬化する熱処理)が行われます。その硬化処理として従来は「ガス浸炭」という方法が用いられていましたが、CO2をたくさん排出してしまうのがデメリットでした。

そこで近年、「カーボンニュートラル」をキーワードに注目を集めている「真空浸炭(減圧下で行い、処理中にCO2を排出しない浸炭処理)」に適した鋼材の開発にチャレンジ。仮説を立て、実験を行い、予想通りの結果が得られなければ改善点を考える…というふうにトライ&エラーを繰り返しているところです。自分一人だけでなく、先輩や他のグループの方たちの知見を活かすことで開発がぐっと進むケースが多く、協力体制が大切だと感じています。

今後、挑戦していきたいこと

お客様との交流も

増やしていきたい

1つめの目標は、自分の研究テーマをさらに深めていくこと。真空浸炭に関する研究会など、社内外の勉強会に積極的に参加するようにしています。

もう1つは、お客様の最新ニーズをダイレクトに把握すること。商品開発のゴールイメージを明確にするためにも、営業からの情報共有だけでなく、お客様から直接お話を聞く機会を増やしたいと思っています。昨年から海外のお客様に向けたプレゼンも担当しているのですが、そこで国内と海外との需要の違いなどを知れたのもいい刺激に。真空浸炭のニーズも高いヨーロッパのお客様との交流を増やしていきたいですね。

私のチーム紹介

商品開発1グループはとても自由度の高い環境です。1年目はエルダーと呼ばれる先輩について学び、2年目からはそれぞれ自分の研究テーマをもって開発に取り組んでいきます。自由な分、責任も伴いますが、私は自分の考えを実践することができて面白いですね。

OFFの日の過ごし方

夏のシーズンは釣りを楽しむことが多いです。スズキ、ブリ、アジ、カワハギ、イカ、タコなどを釣って、自分で調理して食べることもあるんですよ。他には年に数回、社内の有志メンバーと一緒に40kmのウォーキングをしています。去年はJR竜野駅から赤穂駅まで、今年は山陽電鉄大塩駅から明石の魚の棚まで歩きました!写真は去年のゴール地点である赤穂駅で撮影したものです。